圧電インジェクタ

キーワード:インジェクタ,インジェクション,圧電素子,インパクト駆動機構,精密吐出

はじめに

工業用に使用される接着剤,コーティング剤,充填剤,潤滑剤,研磨剤などの塗布には定量で効率よく吐出することができるインジェクタが必要である.

近年,需要の多い,VTRやコンピュータのHDD装置において,磁気信号を読みとるヘッドやその周辺には個々のパーツを接着剤で接着する箇所が多数存在する[1].

特にそれらの装置が小型高性能化するに従い,接着剤を塗布する際,微量で繰り返し精度の高い精密な塗布が必要になる.

現在,それら液剤の塗布には空圧式ディスペンサ(インジェクタ)が多く用いられている.

しかしながら,空圧の場合は,液剤が高粘度になればなるほど高圧圧送になるため,圧力解除後にも液内(シリンジ内)に圧力が残って液ダレを発生させてしまう.

液ダレ防止には弁を設置するなど機構の複雑化は避けられない.

また,自動化にあたっても空圧や油圧を駆動源に用いているインジェクタは機構が複雑になり大がかりなシステムになってしまう.

今日,エレクトロニクスの発展は人類の生活基盤を支える上で不可欠である.

その産業を支えている要素技術である接着剤などの精密塗布は,今後,小型高性能化する製品を製造する上で必要不可欠な作業となってくる[2].

また,医学やバイオテクノロジーの分野において,薬剤や溶液などのインジェクション(注射,点滴など)の他にも,DNAのインジェクションや精子を卵子の中にインジェクションする顕微授精などの生命工学における細胞操作に精密インジェクタが用いられている[3].

その際,使用されているインジェクタはディスポーザブルな注射器以外はピストン及びシリンジ共にガラス製のものである.

特に微小量で精密な吐出が要求されるDNAインジェクションや顕微授精のインジェクションは自動化されておらず,オペレータの技量に依存するところが大きい.

よって,電気的制御が可能で,クリーンな環境に適するシンプルな機構のインジェクションシステムの開発は急務を要する課題となっており,各方面から大きな期待が寄せられている.

本ページでは,圧電素子の急速変形を利用した微小駆動機構(圧電インパクト駆動機構)をピストンの駆動に利用した,新方式の精密吐出が可能なインジェクタの試作,および吐出実験について紹介する.

実験装置

樹脂(ポリプロピレン)製シリンジおよび金属(真鍮)製シリンジに,圧電インパクト駆動機構を組み込んだダブルワイパー形状の樹脂(ポリエチレン)製ピストンを組み合わせて吐出実験を行った.

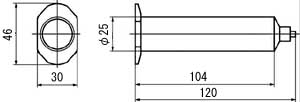

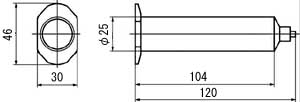

図1に実験に用いたポリプロピレン製シリンジ(EFD社製)を示す.

今回使用したポリプロピレン製シリンジは,空圧で使用する場合には非常にスムースに動作し良好な吐出が可能でり,量産可能で価格も安価でディスポーザブルな使用箇所に適している.

しかし,さらに精密な吐出を行うには滑らかな内壁を持つシリンジが要求される.

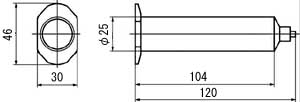

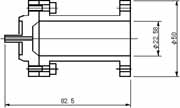

そこで,表面形状,面精度の良い真鍮製シリンジを試作した.

図2に今回試作した真鍮製シリンジ(東芝機械株式会社製)を示す.

シリンジの内壁はラップ仕上げとした.

面粗さは,Ra=0.068μmである(株式会社ミツトヨ製の表面粗さ計SCV-624で測定).

|

| 図1 EFD社製30ccシリンジ |

|

| 図2 真鍮製シリンジ |

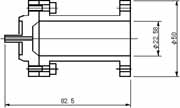

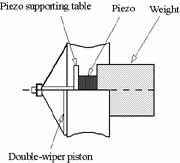

図3に上記ポリプロピレン製シリンジおよび真鍮製シリンジと組み合わせたピストンを示す.

ポリエチレン製ピストン(EFD社製)に圧電素子接着用ベース(ステンレス製)を取り付け,そのベースへ圧電素子と慣性体からなる圧電インパクト機構を組み込んだ.

今回使用した圧電素子は積層型圧電素子(トーキン製)で,サイズは5×5×8mmである.

本インジェクタでは,ピストンに取り付けた圧電素子の急速変形に際して発生する慣性力を利用(圧電インパクト駆動機構)して,ピストンの微動を実現する.

|

| 図3 圧電インパクトピストン |

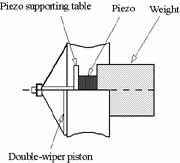

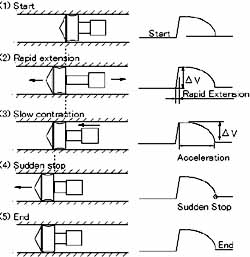

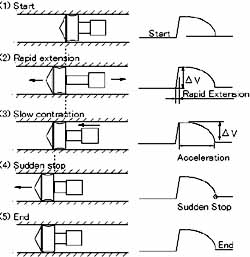

図4に駆動原理と駆動波形を示す.

- 圧電インパクト機構を組み込んだピストンはシリンジとダブルワイパー部が密着し摩擦力を生じさせ静止している.圧電素子は縮んだ状態である.

- 圧電素子を急激に伸ばすとその衝撃的な力の作用によりピストンは移動する.

- 次に圧電素子をピストンが動かない程度の速度でゆっくり縮めはじめる.

- 徐々にスピードを上げながら縮め,突然停めることにより慣性体の慣性力がピストンに作用しピストンがさらに移動する.

- 移動したピストンはやがて静止摩擦力により停止する.

1から5までの動きを繰り返すことによりステップ状にピストンは移動する[4].

|

| 図4 駆動原理 |

実験結果

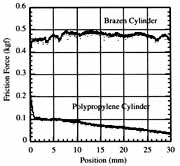

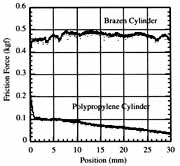

図5はポリエチレン製ダブルワイパーピストンと樹脂製シリンジおよび金属製シリンジとの動摩擦力を測定した結果である.

インパクト駆動機構はその特性から移動体とその設置された面に一定な摩擦力が求められる.

|

| 図5 ピストンとシリンジの間の摩擦力 |

図6は樹脂製シリンジと真鍮製シリンジを用いた吐出実験結果である.

圧電素子への印加電圧振幅は80V,樹脂製シリンジに対しては190pulse,真鍮製シリンジに対しては115pulseを与えてピストンを駆動させた.シリンジ先端のノズルは内径1.6mmのものを使用した.

実験には純水を使用した.

空気圧による吐出実験にはEFD社製吐出コントローラを用いた.

その際の空気圧は5psi,測定一回あたりの空気圧加圧時間は,0.049secである.

図5で樹脂製シリンジの摩擦力がシリンジの先端に向かうにしたがって減少しているが,これはシリンジがわずかに逆テーパ状になっているものと思われる.

真鍮製シリンジは実験中に傷を付けてしまった5mmと26mm付近以外は,グラフに増加あるいは減少の傾向は見られず,樹脂製シリンジに比べて安定している.

|

| 図6 吐出重量の比較 |

結論

図6の吐出量の変化より真鍮製シリンジの方が樹脂製シリンジよりも安定していることがわかる.

これはインパクト駆動機構による移動量が摩擦力により大きく影響を受けるからである.

樹脂製シリンジを用いた実験において,圧電インパクト駆動方式は空圧駆動方式に比べて吐出量は安定している.

空圧駆動方式の吐出量が減少している原因として考えられるのは,ピストンがシリンジの先端に移動するにしたがって空気室の容量が増え,吐出圧が減少するためであると考えられる.

以上の結果より,今回試作した圧電インパクト機構を組み込んだピストンを用いたインジェクションシステムは,空圧駆動方式に比べ単純な構造ながら非常に正確な吐出精度を有するインジェクタで有ることを確認した.

参考文献

[1] 工藤,村田,山形,樋口:「精密インジェクタの開発」,日本機会学会ロボティクス・メカトロニクス講演会 '96論文集,10 (1996)

[2] 村田,工藤,山形,樋口:「精密インジェクタの開発」,平成8年電気学会全国大会講演要旨集,4-322

[3] 工藤,後藤,佐藤,山形,古谷,樋口:「圧電素子を利用したマイクロマニピュレータの開発」,哺乳動物卵子学会誌,第7巻,1号,7

[4] 樋口,渡辺,工藤:「圧電素子の急速変形を利用した超精密位置決め機構」,精密工学会,vol.54,No.11,2107